一、引言:复合材料的应用场景与 eVTOL 的选择

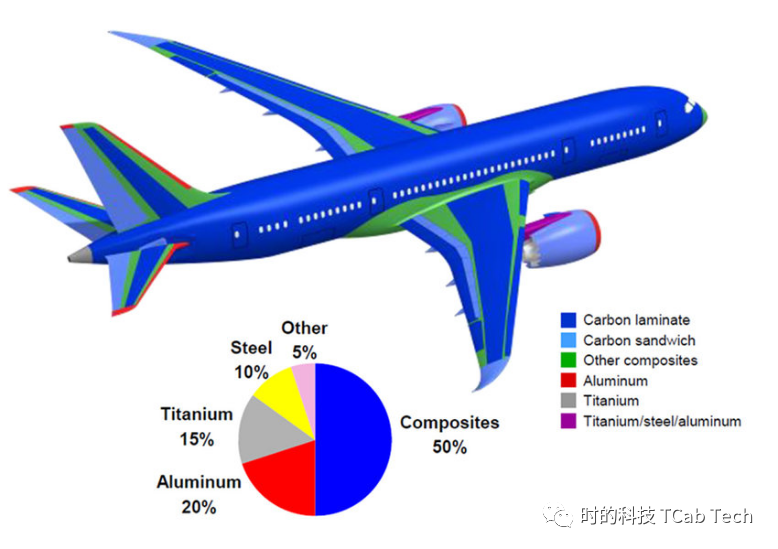

如果你搭乘由波音 787 执飞的航班,会发现这架能容纳 300 多人的飞机约一半结构由复合材料制造。其实复合材料并非局限于航空航天等高端制造业,在日常生活中也十分常见,大到风电叶片、汽车结构,小到自行车、羽毛球拍、钓鱼竿,都能见到它的身影。

波音787结构材料

复合材料之所以能在众多场景中得到广泛应用,核心原因是其质量轻、强度高。eVTOL(电动垂直起降)飞行器作为新兴的交通出行载体,对结构重量有着严苛要求,这使得市面上所有 eVTOL 企业几乎都无一例外地将复合材料作为主要机体结构。

二、复合材料与金属结构的性能差异

(一)材料特性本质区别

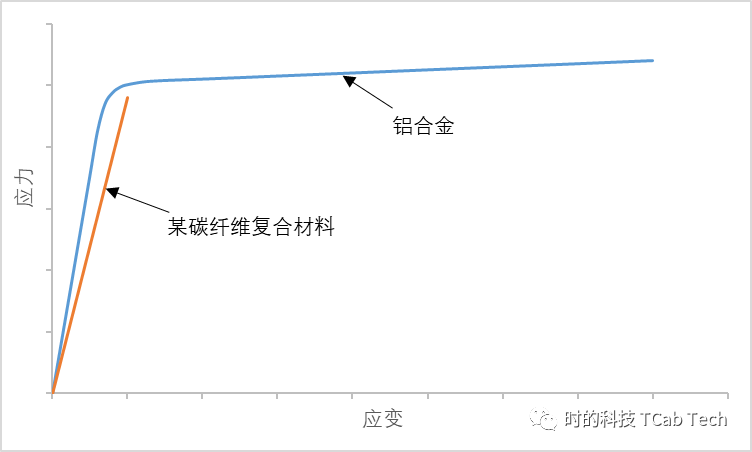

航空业常用的 “2 系” 或 “7 系” 铝合金,是通过在铝金属中添加不同比例的铜、锌、镁等合金金属,来呈现不同的力学特性(市面上号称使用航空铝的产品,大多也是这两个系列的铝合金)。无论如何调配,铝合金都属于韧性材料,有着明显的屈服特性;而飞机结构常用的碳纤维复合材料则是脆性材料,这一差异在应力 - 应变图中可清晰体现。

应力-应变示意图

(二)力学性能的不同表现

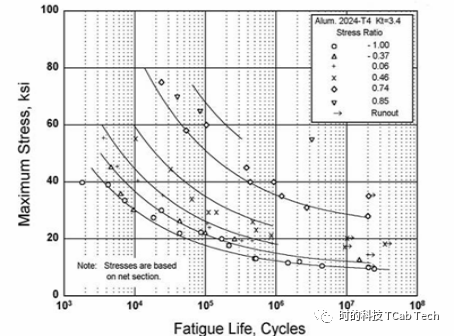

金属结构具有较高的疲劳敏感性,其破坏形式主要是重复载荷引起的疲劳断裂。这些重复载荷远小于结构设计的极限承受能力,但在长期交变作用下,金属结构内部会萌生细小裂纹,或使原本就存在的微小缺陷不断扩展,导致结构强度逐渐下降,直到某一次载荷超过剩余强度,结构便会发生破坏。就像徒手拉断铁丝十分困难,但反复弯折后就能轻易将其折断,飞机频繁飞行所带来的反复拉 / 压应力,也会让金属结构面临类似风险。实际上,现代飞机因金属结构静强度引发的问题极少,多数是疲劳耐久性问题,不过当前技术已能对这一现象进行预测。

为了保证飞行安全,工程师会根据金属材料的固有特性(如 S-N 曲线、裂纹扩展速率曲线),计算出裂纹从萌生到失效可承受的载荷循环次数,并给定足够的分散系数来确定飞机的寿命。同时,还会制定合理的检查周期,在飞机服役过程中,通过多种手段对不同部位进行检查,及时发现并消除潜在裂纹的威胁。

2024铝合金S-N曲线

复合材料则展现出截然不同的力学优势。在密度方面,碳纤维复合材料结构的密度通常在 1.6g/cm³ 以下,远低于航空常用的铝合金(2.7g/cm³)和钢(7.8g/cm³);而在强度上,复合材料表现更为出色,T700 级碳纤维单向预浸带的拉伸强度可达 2500MPa,远超 7075 铝合金(约 530MPa)、航空用不锈钢 17-7PH(约 1200MPa)以及常见的 304 不锈钢(520MPa)。

金属属于各向同性材料,不同方向的强度性能几乎相同(实际因工艺特性可能存在细微差异);而复合材料是各向异性材料,其各个方向的力学性能与设计直接相关。由于飞行器不同部位结构在飞行过程中的受载形式相对一致,工程师可充分利用复合材料的可设计性,将重量合理分配到最有利的方向和位置,实现结构优化,节省更多重量空间以提升载重能力。

此外,复合材料结构还具有较优异的抗疲劳特性。经过合理设计后,复合材料结构在寿命期内很难观察到损伤在疲劳载荷下的扩展,相较于金属结构的老化,其几乎能实现全寿命周期内无需维修和更换。

三、复合材料的局限性

复合材料虽在重量和抗疲劳方面表现优异,但也存在明显短板。

-

对损伤的静强度敏感性远高于金属材料。一块金属蒙皮上打几个钉孔,对结构静强度几乎没有太大影响,但如果是复合材料结构,含损伤的复合材料结构许用值可能会比无损结构下降一半以上。

-

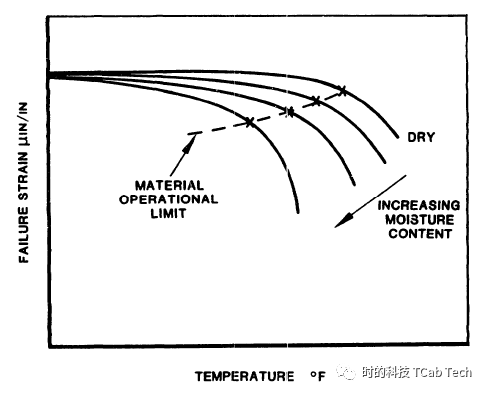

复合材料对温湿度较为敏感。飞行器正常使用时,结构温度一般不会超过几十度,这对金属材料完全没有影响,但复合材料在不同温湿度环境下,力学性能会发生不同变化,需要充分了解并应对这种变化带来的潜在风险。

复合材料的温湿度影响

除上述两点外,复合材料结构与金属结构在抗腐蚀性、分散性、导电性、低能量冲击、玻璃化转变温度、迟滞效应等方面,也存在诸多差异。

四、复合材料在飞行器上的安全应用:适航认证

(一)适航的定义

适航指的是航空器适宜于空中飞行的性质,以及该航空器在预期的运行环境和使用限制下的安全性和物理完整性的一种品质。

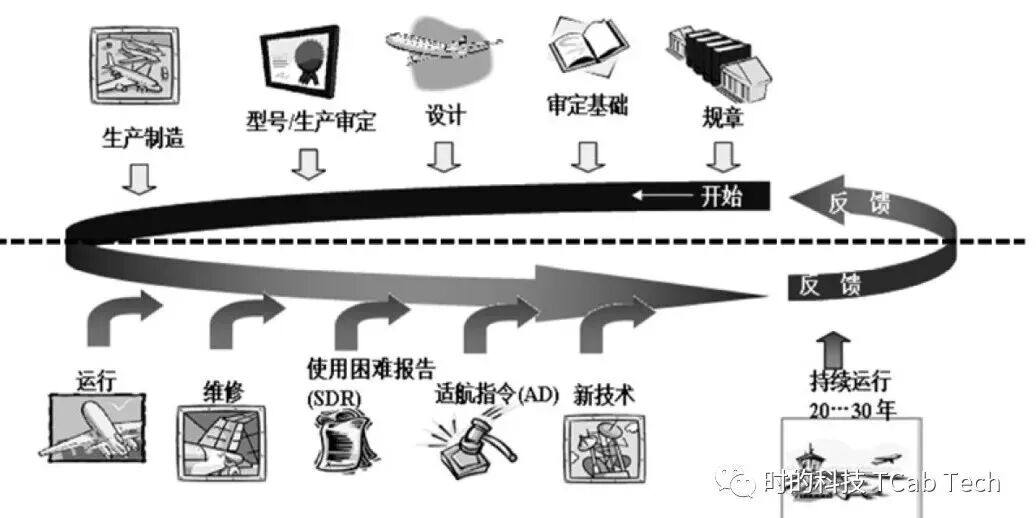

适航活动

我们如今搭乘的所有航空公司飞机,都经过了适航认证,这是适航当局为保障乘员安全,对所有运营飞行器提出的设计要求。航空之所以被认为是最安全的出行方式,正是源于适航当局和航空业对适航认证的严谨态度与对生命的敬畏。eVTOL 想要最终走入大众生活,同样离不开适航认证这一关键环节。

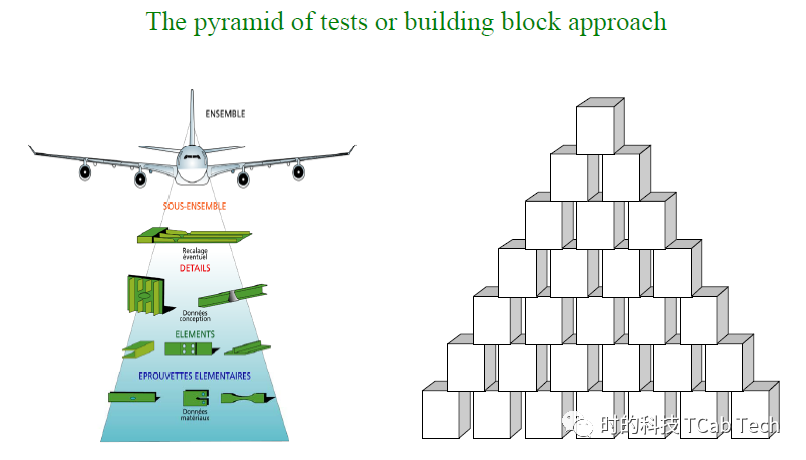

(二)适航符合性认证方法:积木试验方法

航空业使用复合材料已有几十年,已形成一套较为规范的适航符合性认证方法,即 FAA 于 2009 年颁布的 AC 20-107B:Composite Aircraft Structure。其中的积木试验方法(又称金字塔试验)逻辑清晰、层层递进,底层试验数量多、考虑因素全面,通过逐步增加试件的复杂程度、增大试件尺寸和规模进行分析和试验验证,能够有效保证工程项目的研究质量和最终成功,最终实现全机结构强度的验证。

积木式试验验证示意图

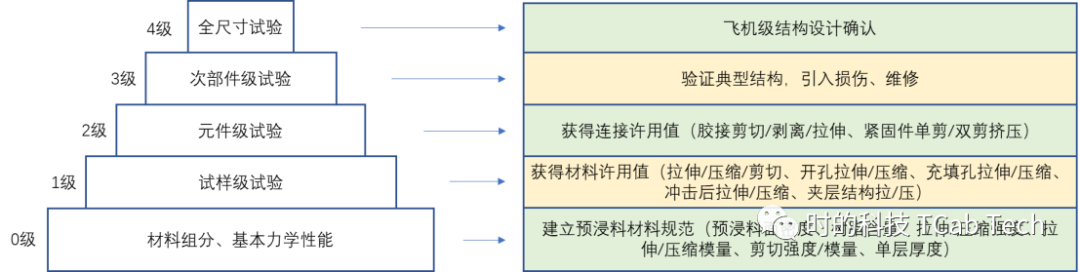

积木试验方法从底层到顶层分为多个级别:

-

0 级是材料组分、基本力学性能试验,用于建立预浸料材料规范,确定预浸料的拉伸 / 压缩模量、剪切强度 / 模量、单层厚度等;

-

1 级是试样级试验,主要目的是获得材料许用值,包括常规的拉压剪强度测试,以及针对复合材料损伤敏感性设计的开孔试验、充填孔试验、低能冲击试验等,其中低能冲击试验尤为重要 —— 复合材料由多层铺设而成,受到低能量冲击时,表面可能仅留下浅凹坑,目视难以发现,但内部可能出现纤维断裂、基体分层等损伤,导致力学性能显著下降,因此设计时需综合考虑这些潜在损伤,选取最安全的设计值;

-

2 级是元件级试验,用于获得连接许用值,包括胶接剪切 / 剥离 / 拉伸、紧固件单剪 / 双剪挤压等数据;

-

3 级是次部件级试验,主要验证典型结构,并引入损伤、维修相关的测试内容;

-

4 级是全尺寸试验,完成飞机级结构设计确认。

复合材料积木式试验

值得注意的是,金属材料遵循统一的材料规范生产,正规供应商提供的合格产品,其弹性模量、泊松比、强度等性能数据相对固定,分散性较低,无需额外试验即可明确;而复合材料则不同,即便使用同一款预浸料,不同的碳丝、树脂配比、工艺方法、设计方式以及制件工厂,都可能生产出性能差异较大的产品,这也意味着金属材料是从结构开始设计,而复合材料是从材料开始设计。

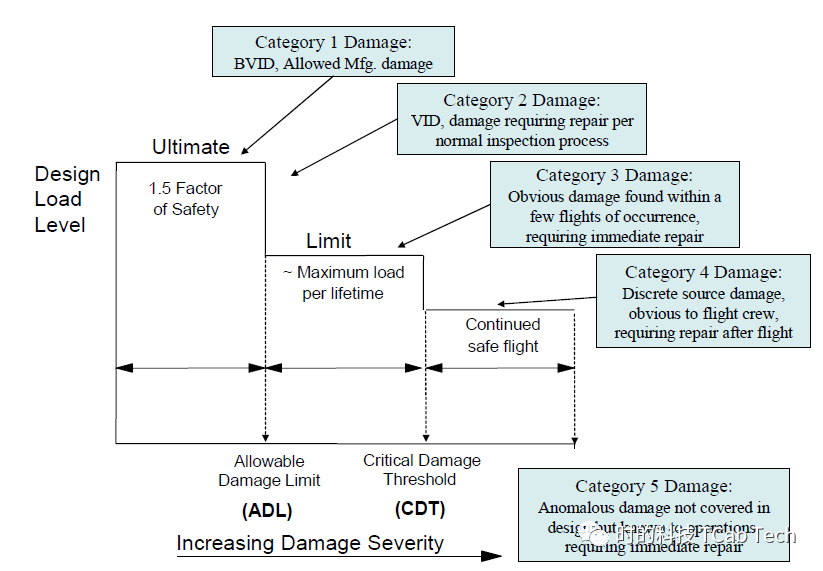

(三)损伤容限与损伤分类

大多数情况下,结构损伤难以避免,可能源于材料本身的缺陷、制造过程中的瑕疵、加工过程中的纰漏、使用过程中的开裂,甚至是突如其来的冰雹等意外情况。航空业的 “损伤容限(Damage Tolerance)” 理论,就是让结构在出现损伤破坏后,仍能维持所需的强度。无论是金属结构还是复合材料结构,损伤容限都是设计时的重要考量,不过由于材料特性不同,两者所基于的理论方法存在差异。

对于复合材料结构,AC 20-107B 中给出了五种损伤分类及对应要求:

-

第一类损伤为 “勉强目视可见损伤(BVID)”,指在目视检查手段下能发现的最小损伤尺寸(多数语境中特指小于等于该门槛值的损伤)。基于 “最怕看不到” 的原则,这类损伤被默认为存在于复合材料结构中,FAA 要求飞机在极限载荷下(最大载荷情况乘以安全系数),设计需涵盖所有 BVID,以保证结构安全性。

-

第二类损伤为 “目视可见损伤(VID)”。工程师会在飞行器服役过程中安排足够次数的检查程序,一旦损伤大到可通过目视检查发现,便可及时进行维修和更换。在这种损伤状态下,结构强度需保证在一个检查周期内不会发生破坏,同时需考虑分散系数,确保下次检修期到来前飞机的安全性。

-

第三类损伤为 “易检损伤(LVID)”,这类损伤规模较大,机组、地勤人员甚至乘客都能较容易地发现。出现此类损伤后,飞机需立即返修,鉴于损伤易被发现,结构强度只需满足承担限制载荷(飞机可能遭受的最大载荷)即可,仍留有足够安全裕度。

-

第四类损伤为 “离散源损伤”,这类损伤发生概率较低且难以预测,如鸟撞、强烈雷击或冰雹等。遭遇此类损伤后,飞机需尽快平稳降落到最近的降落点,结构需能承受回程载荷。

-

第五类损伤为 “异常损伤”,指未在设计考虑范围内的离奇意外造成的损伤,设计时也需适当予以考量。

损伤分类

五、补充知识点:民用飞机设计寿命

民用飞机的设计寿命通常在 20 年以上,某种程度上可以认为,机龄越低的飞机越安全,而检查维护保养越到位的飞机(如正规航空公司运营的飞机),安全性也越高。

来源:时的科技TCab Tech