随着多旋翼、工业无人机和商用无人机的持续升级,PCB不再是传统意义上的“载板”,而是直接影响飞行性能、抗干扰能力、续航及安全性的核心硬件。高负载飞行、高速转向、电磁干扰强、温升快等特性,让无人机对PCB提出了更高的标准:更高层数、更高密度互联(HDI)、更好的热管理能力、更可靠的铜厚控制,以及更严苛的尺寸稳定性。

基于这些行业趋势,本文将系统分析无人机PCB的性能要求,并从材料、结构、铜厚、微孔技术、表面处理工艺等多个维度,深入解析高性能无人机PCB的制造技术。

无人机由多个电子功能模块构成,各模块均以PCB作为电气连接与结构载体。由于功能定位不同,各类无人机PCB在信号性能、铜厚配置、层数结构及散热能力方面存在明显差异,主要可分为以下几类。

飞行控制板(Flight Controller PCB)

飞控板是无人机的核心控制单元,负责姿态解算、传感器融合与飞行算法执行。其PCB以高速信号为主,对阻抗控制、信号完整性及EMI/EMC性能要求极高,通常采用HDI结构与微盲孔设计,实现高密度、小型化布局。

电子调速器(ESC)PCB

ESC PCB用于电机的大电流驱动,是动力系统的关键部件。其核心要求在于高铜厚、高电流承载能力和散热性能,常采用2–3oz以上厚铜、强化过孔、金属包边及半孔或HDI结构,以满足高负载、长时间工作的可靠性需求。

电源分配板(PDB)与电池管理系统(BMS)PCB

PDB负责主电源向各模块分配电流,对铜厚与热管理要求突出;BMS则侧重于电池保护与监控,对电气稳定性和精度要求更高,广泛应用于中大型无人机系统。

通信、导航与图传模块PCB

包括遥控、无线通信、定位与图传电路,强调高频高速性能与精确阻抗控制,板型多为小尺寸HDI或刚柔结合结构,对EMC性能极为敏感,直接影响通信与定位质量。

图像与传感器类PCB

用于相机、光流、ToF等视觉与感知系统,特点是接口密集、高速差分信号多、轻量化要求高,常采用薄板或FPC / 刚柔结合方案。

结构集成类PCB

主要用于机体内部连接与多模块集成,通过刚柔结合设计减少连接器数量,提升抗振动能力与空间利用率。

总体来看,无人机不同功能模块对PCB提出了从高速信号、大电流承载到轻量化与柔性互连的多重要求。HDI技术、厚铜结构、金属化半孔以及增强型孔铜等制造能力,已成为高性能无人机PCB不可或缺的技术基础。

在无人机PCB的制造中,材料和工艺直接影响板材的性能,尤其在高负载、高频率和高速环境下。以下是制造工艺与材料选择的关键要点:

基材选择:高TG材料的重要性

高TG材料能在高温环境下保持稳定,减少温升过快导致的电路故障。无人机在高速飞行时会产生大量热量,因此高TG材料能有效应对这种热量,确保电路元件的稳定工作。

铜厚与电流承载能力:高负载要求

电调(ESC)和电源管理系统需要承受高电流,因此选用3oz厚铜能提高电流承载能力,避免过热和损坏。此外,孔铜厚度的控制也非常重要,尤其对于ESC等高电流回路,孔铜厚度需达到35μm以上,以确保稳定的电流传输。

微孔技术与半孔工艺:高密度互连

微孔技术和半孔工艺使得PCB能够实现更高密度的布线,特别是在空间受限的设计中。通过更小的孔径和更高的层数设计,可以实现更多的电路连接,并提升生产良率。

表面处理工艺:连接稳定性与抗氧化能力

沉金(ENIG)工艺是常见的表面处理方法,能够提供稳定的焊接性能和较低的接触电阻。沉金2u''的厚度保证了长期使用中的稳定性和抗氧化能力,防止信号传输不良。

金属包边与热管理设计:防止热失控

无人机工作环境中的高温和负载特性要求更好的热管理。金属包边工艺不仅增强散热能力,还防止因热积累导致PCB变形或功能失效,确保系统稳定运行。

多层结构与信号完整性:高速传输需求

多层结构设计可有效减少信号传输干扰,并提高电源与信号的完整性,确保高速信号的稳定传输。合理的层叠设计和层间隔离,有助于减少噪声干扰,保证信号完整性。

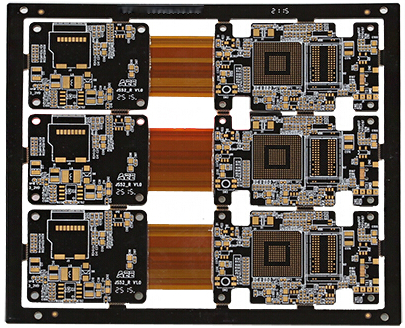

无人机正在改变我们的生活和工作方式,高速印制电路板组件是无人机的心脏,决定了无人机的性能和可靠性。在无人机对高可靠性和高功率电子系统需求不断提升的背景下,PCB板厂需要结合自身的制程能力,设计专用于无人机电调(ESC)系统的高性能PCB。本案例以深圳普林电路开发并量产的一款6层盲埋孔结构、内外层3oz厚铜的无人机ESC板为代表,展示普林电路在材料选型、结构设计和关键工艺上的综合实力,以及普林自己的树脂塞孔机,保障了品质合交期。

该无人机ESC PCB采用6层2阶机械盲埋孔结构,通过盲孔实现高密度互连与更紧凑的布局,为高速信号、驱动电路及功率分配提供充足的布线空间,在有限板面内实现更高集成度。

针对电调长期承受大电流的应用需求,PCB采用内外层统一3oz厚铜设计,显著提升电流承载能力与散热效率,确保在高负载工况下仍能稳定输出,并有效降低温升风险。

在关键导通路径上,孔铜厚度控制在35μm以上,明显高于常规PCB水平,大幅增强过孔的导电能力与抗热冲击性能,减少因热应力导致的疲劳与失效风险,保障ESC长期可靠运行。

结构与散热方面,PCB采用金属包边工艺,在增强机械强度与抗振动能力的同时,形成连续的散热通道;配合金属化半孔设计,实现低阻抗、高可靠的模块化焊接,提升整体装配效率。

表面处理选用0.05um ENIG沉金工艺,提供稳定的焊接性能和优异的抗氧化能力,满足动力系统对焊点可靠性的严格要求。

在制造过程中,通过严格的压合控制、精密钻孔与电镀工艺,并结合AOI检测、阻抗与电气测试,普林电路确保该ESC PCB在厚铜与多阶HDI条件下仍具备稳定的良率和一致的电气性能。

无人机PCB,尤其是ESC与飞控板,对可靠性要求显著高于普通电子产品,因此必须在制造全过程中实施严格的品质控制与系统化测试,以应对高电流、快速温升、振动冲击等复杂工况。

在关键制程控制方面,厚铜与多阶HDI结构对钻孔、镀铜和压合提出更高要求。通过精确控制钻孔参数,保证孔壁质量;采用自动化电镀系统,实现≥35μm孔铜的均匀沉积;并通过稳定的压合曲线,确保多层结构无分层、微盲孔连接可靠。

在过程检测阶段,利用AOI对微细线路进行全面检查,及时发现线路与焊盘缺陷;结合阻抗控制与抽样测试,保证高速信号的稳定传输;同时通过X-Ray检测盲孔、埋孔及多阶微孔结构,确保孔内镀层与连接完整性。

在成品测试与可靠性验证环节,采用飞针或电气测试对全板导通性进行验证,并进行绝缘电阻与耐压测试,防止高压击穿与漏电风险;通过热应力及冷热冲击抽测,验证厚铜与高孔铜结构在温变循环下的长期可靠性;同时对板面平整度与外观进行检查,确保后续贴装与焊接稳定性。

通过贯穿整个制程的严谨质量管理体系与多重验证手段,深圳普林电路不仅稳定实现厚铜、多阶HDI结构的制造能力,也确保无人机PCB在极端环境下保持长期可靠运行。这一体系为飞控、电调及电源管理等关键模块提供了坚实的硬件基础,使无人机系统在复杂飞行场景中依然具备高稳定性与高安全性。

无人机产业链逐渐完善,包括无人机研发、生产、销售、培训、维修等领域。上游环节主要包括无人机主机、发动机、传感器等关键部件的研发和生产;中游环节是无人机整机制造;下游环节为无人机应用服务,包括航拍、测绘、巡检、农业植保等。欢迎产业链上下游企业加入无人机产业链讨论群,共同交流学习。

艾邦无人机及低空经济产业通讯录