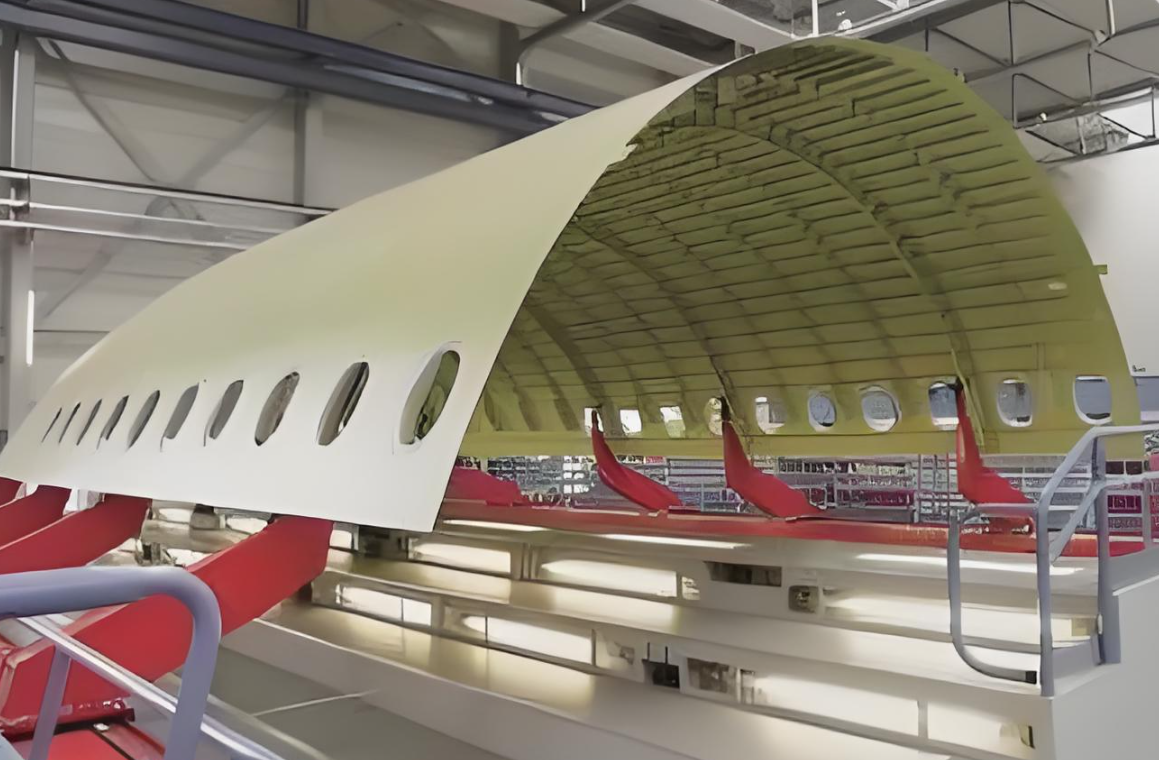

飞机蒙皮

蒙皮是飞机外部的主要结构材料,覆盖在骨架和框架上,形成飞机的外形并承受气动载荷。

CH-6 CH-6 |

|

飞机蒙皮材料分类:

-

金属材料

铝合金:最常用,具有高强度和耐腐蚀性。

钛合金:用于高温和高应力部位,如发动机和机身。

镁合金:轻质,但耐腐蚀性较差,使用较少。

不锈钢:用于高强度和耐腐蚀要求的部位。

|

钛合金 钛合金 |

-

复合材料

碳纤维增强复合材料(CFRP):高强度、轻质,广泛用于现代飞机。

碳纤维 碳纤维 |

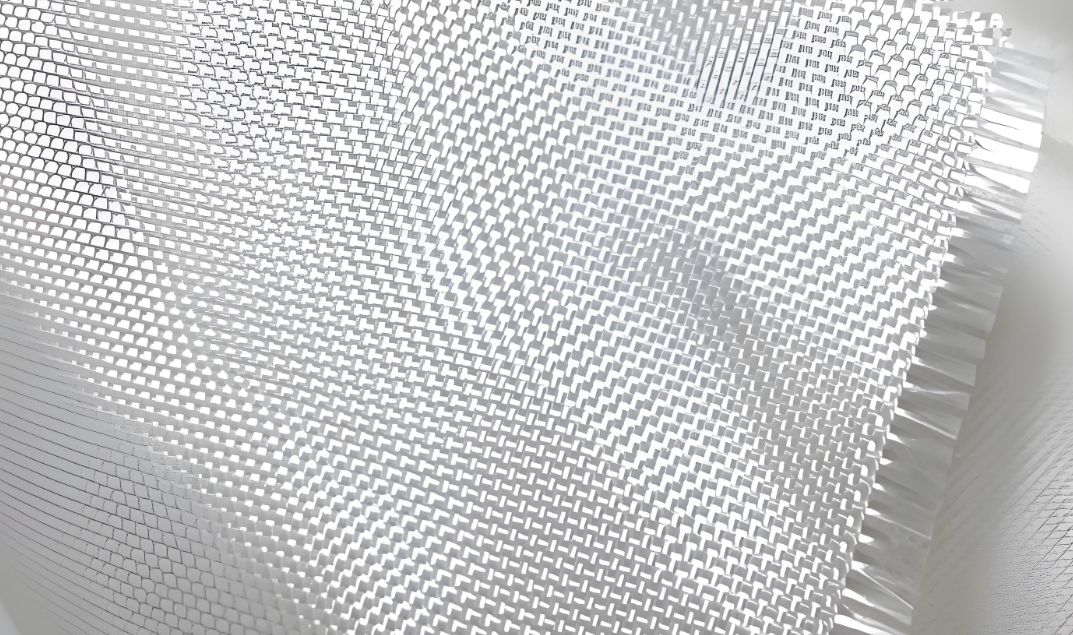

玻璃纤维增强复合材料(GFRP):用于次承力结构。

玻璃纤维 玻璃纤维 |

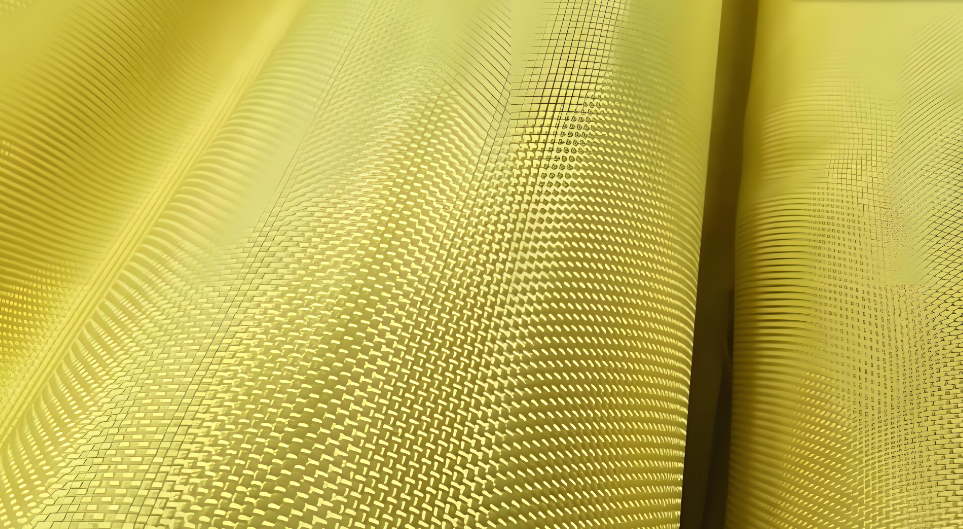

芳纶纤维增强复合材料(AFRP):抗冲击性好,用于防护部位。

芳纶纤维 芳纶纤维 |

-

陶瓷材料

陶瓷基复合材料(CMC):耐高温,用于发动机高温部件。

-

其他材料

塑料:用于非承力结构,如内饰和整流罩。

橡胶:用于密封和减震部位。

|

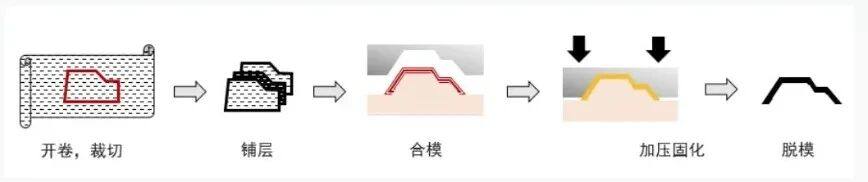

裁剪 裁剪 |

铺层 铺层 |

脱模 脱模 |

|

|

主材:同样使用树脂基体与增强材料,但增加了真空袋和辅助材料(如透气毡、脱模布)来辅助成型。

|

|

|

|

|

|

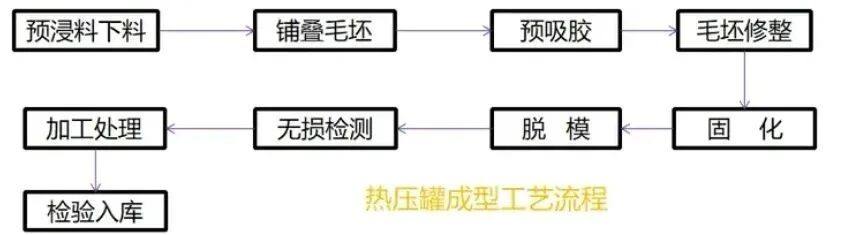

制品性能优异:高温高压下树脂固化完全,制品内部无缺陷,机械性能卓越。 生产效率高:可批量处理多个部件,缩短生产周期。 适应性强:适用于高性能、高精度要求的航空航天等领域。 |

|

设备昂贵:热压罐设备成本高昂,运行维护费用高。 能耗大:高温高压工作环境能耗显著。 操作难度大:需要专业技术人员进行操作和维护。 |

来源:无人机应用探索

无人机产业链逐渐完善,包括无人机研发、生产、销售、培训、维修等领域。上游环节主要包括无人机主机、发动机、传感器等关键部件的研发和生产;中游环节是无人机整机制造;下游环节为无人机应用服务,包括航拍、测绘、巡检、农业植保等。欢迎产业链上下游企业加入无人机产业链讨论群,共同交流学习。