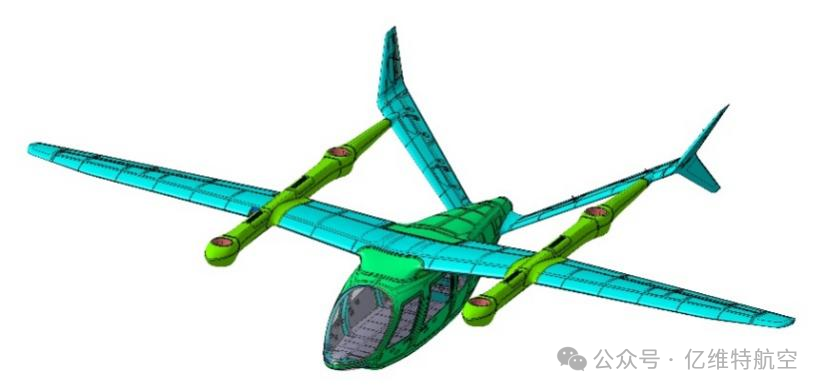

亿维特航空自主研发的2吨级eVTOL垂直起降飞机ET9,机体结构碳纤维复合材料使用率达到85%以上,结合一体式机翼与尾翼的创新设计,显著提升了整机结构效率与环境适应性,为电动飞机的长航时、高载荷及低能耗飞行提供了坚实保障。飞机机体结构是电动航空器的骨架,是支撑飞行性能、飞机安全性及轻量化设计的核心基础。

碳纤维复合材料以其高强度重量比(抗拉强度超3500 MPa,密度仅为1.6 g/cm³)、耐腐蚀性及抗疲劳特性,成为现代航空结构的首选材料。波音787复合材料占比约50%,空客A350 XWB复合材料占比达53%。ET9飞机机体结构碳纤维复合材料使用率达到85%以上,整机结构重量控制在600公斤以下。

图1 ET9机体结构整机示意图

一体式机翼:气动与结构的双重突破

摒弃传统多段拼接设计,采用全翼展一体式成型技术,减少80%紧固件使用量,消除连接接头带来的重量冗余与应力集中风险。机翼内部集成电池舱、线缆通道及强化梁结构,结构重量效率提升10%。通过有限元仿真与静力试验验证,表明机翼结构与强度满足适航规章中关于变形、强度、材料、工艺等要求。

图2 一体式机翼示意图

ET9机翼是国内首个实现12米以上机翼梁一体成型的机型,ET9机体结构承制商中航通飞复材,经过6轮的工艺改进迭代,终于攻克国产材料的固化炉工艺一体化翼梁成型方法,无损检测结果缺陷率达到AG600复材件同等水平。

框架式机身:轻量化与实用性的高度兼顾

机身采用全碳纤维框架式结构,主体框架通过帽型筋主纵梁和机身框组成,再与蒙皮之间通过胶结成型,较传统金属骨架机身零件数量减少80%,紧固件数量减少95%以上。在实现轻量化的同时,机身实现了4个成员舱门,1个行李舱门,1个主风挡,1个下风挡和2个后排侧向观察窗,带来超高的实用性和开阔的视野。

图3 框架式机身示意图

仿真与测试体系

整机结构以正向设计为导向,采用航空业内成熟可靠的分析方法进行结构尺寸确定、轻量化设计和安全裕度计算,满足所有设计载荷工况和失效判据要求,能够实现快速的构型评估与迭代。建立了三级仿真模型,实现了几千到几万,甚至几百万的多个层次与用途的模型规模,真正做到了设计效率与计算精度的提升。

图4 三级仿真模型

图5 整机结构仿真分析

公司与中国特飞所建立战略合作伙伴关系,全面开展eVTOL整机适航试验测试相关工作,包含飞机结构材料积木试验、零部件静力试验、部件疲劳试验、起落架试验、整机静力试验等,目前已经完成了多项研发静力试验,正在筹划符合性验证系列强度试验。

图6 ET9机翼静力试验

以材料创新驱动设计变革,以一体化集成突破性能边界——或将是未来电动航空飞机机体结构系统的终极答案。

关于亿维特

亿维特航空于2022年1月,由前中国商飞的安全专家们成立。以服务“亿”人,三“维”立体,“特”别安全,“特”别快捷,“特”别舒适为使命,提供UAM(Urban Air Mobility)未来空中出行解决方案,致力于载人eVTOL(电动垂直起降飞行器)的研发、制造。

公司着眼于商业成功的产品研发,成立两年内已完成五人四座eVTOL原型机总装下线及系统测试。同时,团队在中大型无人机等型号设计研发制造,航空项目管理、飞机系统集成、适航取证方面拥有超过二十年的丰富经验,掌握行业资源和核心技术。可以做到包括飞控、动力系统和舵机等核心技术完全自主可控。

亿维特敬畏生命,敬畏规章,敬畏职责。公司80%的研发投入在保障产品全生命周期的安全。安全是行业的最低标准,却是亿维特的最高标准。亿维特坚信,我们的努力一定会为打造新质生产力、新业态,带动相关新材料、电池电机电控、5G通讯、人工智能等上游及城市基础设施、商业运营等下游产业链高速协同发展贡献一份力量。